打开微信扫一扫

打开微信扫一扫电渣焊技术,特别是熔嘴电渣焊,已成为建筑钢结构制造中的关键技术之一,尤其适用于箱形梁和柱的焊接。这种技术以其高效、高质量的特点,为大型结构件的焊接提供了一种全新的解决方案。本文将深入探讨熔嘴电渣焊的工艺流程。

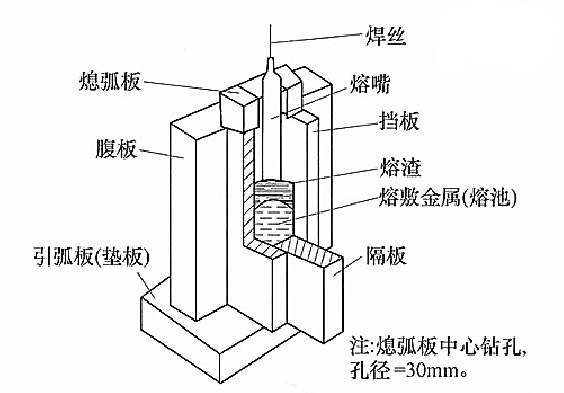

隔板的接口形式如下图所示;

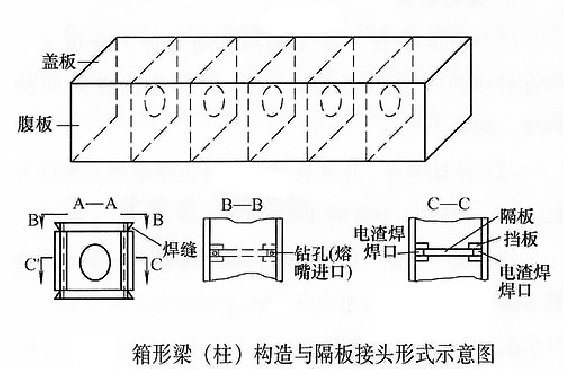

箱形梁(柱)的构造与隔板接头形式如下图所示。

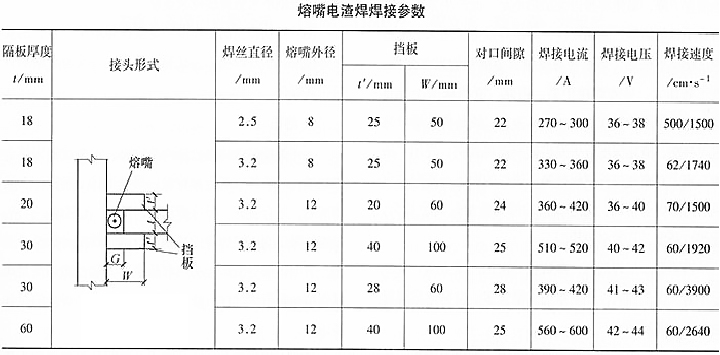

箱型梁/柱钢种:Q345B、Q345C,板厚:16~50mm;

焊丝:φ2.5mm、φ3.2mm,Q235、Q345;

熔嘴:φ8mm、φ12mm;

焊剂:HJ431、SJ101;

电渣焊焊接工艺流程-焊前准备

ZZHJ,公众号:振中焊机简述电渣焊焊接工艺流程

2、定位焊焊缝要长些,焊角要大些,施焊中以防开裂,没法补救(因隔板焊口在箱形梁/柱内已密封)。挡板与隔板接触面的间隙应≤0.5mm,以防电渣焊时跑渣漏铁水,中断焊接。

(1)所焊试件(箱形梁/柱工件)应水平放置,使熔嘴的夹头与焊口保持垂直对齐,安装熄弧板,将熔嘴插入待焊焊口内,调节熔嘴使其处于焊口的中心并接触到引弧板,再将焊嘴提起20~30mm。

(2)在工件的底部安装引弧板,并顶紧与工件贴合,以防起焊时跑渣漏铁水,影响正常的启动焊接。

(3)从熔嘴内引入焊丝并送至底部与引弧板相接触,焊丝再提起10mm左右。然后固定送丝轮和调直轮。

(4)加入少量引弧剂或少量焊剂。

(5)隔板与隔板间隙尺寸大小将直接影响电极的正常工作和所形成的熔池面积。间隙小易引起熔合不良等缺陷,间隙过大,使焊丝、焊剂的消耗过大,效率降低。因此,组对间隙的制备是保证电渣焊质量的关键,电渣焊的间隙制备及装配尺寸应按规范及工艺执行。

(6)引弧采用较高电压引弧(方便引弧,比正常电压高 3~4v)。引弧后,刚开始送丝速度要慢些,电流小(以便造渣);建立渣池时,电流波动较大,随着焊剂的熔化,形成有一定深度的熔化渣池,温度逐渐升高,这时电流应适当大些,电弧开始消失而转入电渣过程,电流和电压逐渐趋于稳定,随着电渣过程的稳定,可将电流和电压调至正常数值,进入正常电渣焊过程。

(7)施焊过程中要密切注意焊机控制箱上电流和电压的变化,根据情况随时调节,并注意熔嘴始终保持在焊口的中心,保证渣池的温度和熔池的形状及深度正常,才能确定焊接质量。

(8)熄弧收尾时,应当减小焊接电压,并继续送丝,要保证焊缝高出熄弧板,才能使焊接结束。冷却后割除引弧板及多余焊缝,并修磨与母材平整一致。

(1)为保证电渣焊过程稳定和焊接质量,应使安装和设备调整、引弧造渣、正常焊接及焊缝收尾等五个关键环节连续完成,中间尽量不要停止。

(2)在箱形梁(柱)组对前,划线钻熔嘴孔(φ30mm),并要求上下必需垂直对正。

(3)熔嘴长度=焊口长度+150mm 左右。

(4)施焊中要注意检查熔池熔化是否充分,渣量与深度是否合适。渣池太深,会导致熔宽面减小,造成渣池温度下降,易使焊接边缘加热不足,而产生未熔合或熔合不良等缺陷;渣池太浅,即使焊接电流增大,电渣焊过程也不稳定,焊丝容易接触到金属熔池发生短路,使飞溅加大,导致焊接中断。

因此,渣池深度十分重要,渣池深度控制在 30~40mm 为宜。渣池深度靠听觉也可判断,渣池深度适中发出的声音像煮粥,发出“咕嘟”声,观察焊口外钢板接触面烧红的颜色与宽窄也可判断内部熔合情况,熔合良好的外钢板烧红颜色均匀,比焊口稍宽,且宽窄较均匀。

当需要添加焊剂时,要防止一次加入量太大,要持续不断,少量加入。如一次加入量太多,也易造成焊缝熔合不良等缺陷。

(5)电渣焊热量主要取决于电流,如电流过大,熔池沸腾严重,焊缝成形不好,易造成熔合不良等缺陷;而电流小,电渣过程也不稳定,也容易产生未熔合、夹渣等缺陷。引弧后,始焊时焊接电流应相对小些,然后逐渐加大到正常值。可参阅往期文章→埋弧焊电流电压 →埋弧焊电压-电流-焊接速度-焊丝的关系

(6)电渣焊是一种电阻性负载,一般来说,焊接电压高低直接影响焊缝的熔宽(就电渣焊而言即指熔池与渣池的面积),电压越高,熔宽越大,反之越小。因此,起焊时焊接电压应比正常焊接电压要稍高一些,一般高 3~5V 为宜。

(8)特别指出的是焊前一定要按箱形梁(柱)的实际焊接形式做好焊接工艺试验、评定,经检验合格后方可正式焊接。

熔嘴电渣焊凭借其高效、高质量的特点,已成为专业电渣焊机生产中的重要技术。我们致力于不断创新和完善这一技术,为客户提供更优质的焊接解决方案。在未来的日子里,我们将继续优化工艺,提升产品质量,推动电渣焊技术的发展。

注:考虑到不同焊机和条件因素,具体操作技术规程及工艺要求请以实际情况和具体项目设计而定!以上数据仅供参考!如果您需要更具体的产品信息或技术指导,可直接向我们获取准确的信息。