熔嘴/丝极电渣焊工艺:焊接参数、关键技术与质量控制

发布时间:2025-03-31

浏览数:957

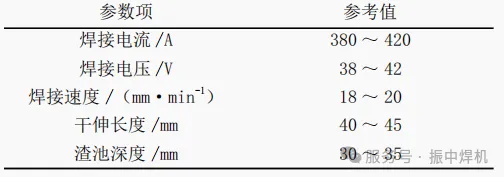

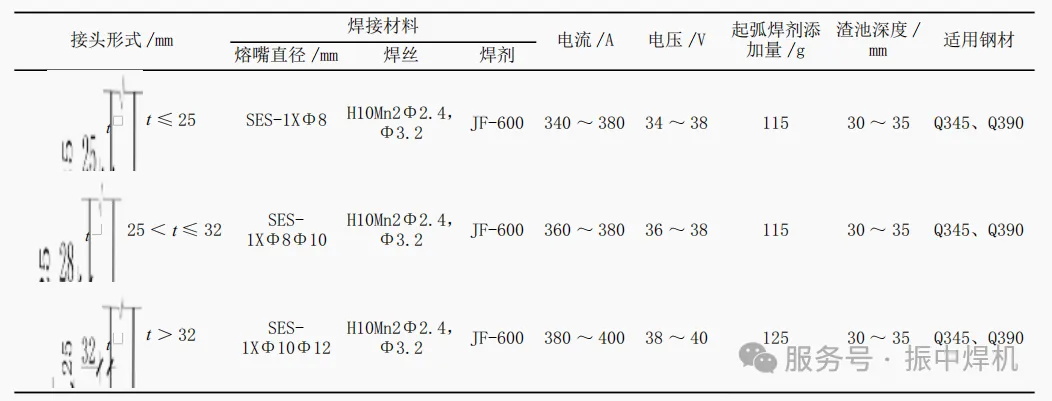

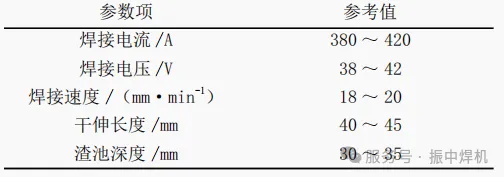

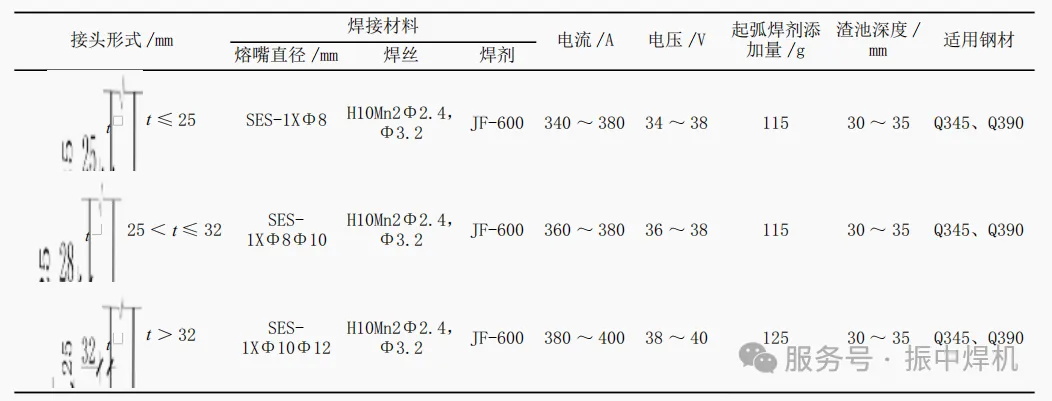

在等速送丝的焊机中,送丝速度快则电流大。电流与焊接区产生的热能成平方正比关系,电流越大,产生的热量越高。这使得熔嘴、焊丝与母材的熔化速度加快,相应地焊接速度快。然而,电流的选择受熔嘴直径的限制。当电流过大时,钢管承受的电流密度太大,会发热严重,导致熔嘴的药皮发红且失去绝缘性能。所以,应根据熔嘴直径、焊丝直径和板厚等因素适当选择电流。电压与焊缝的熔宽成正比关系。在起弧阶段,所需电压稍高,一般为40 - 42V,这样有助于尽快熔化母材边缘,从而形成稳定的电渣过程。而在正常焊接阶段(电渣过程),所需电压稍低,通常为36V或38V。如果电压过高,焊丝易与渣池产生电弧;若电压太低,焊丝易与金属熔池短路,这会导致电渣过程不稳定,同时母材因熔化不足而产生未熔合缺陷。渣池深度与产生的电阻热成正比,渣池深度稳定时,产生的热量稳定,焊接过程也稳定。渣池深度一般要求为30 - 35mm。渣池太深会使电阻增大,导致电流减小,造成母材边缘熔化不足,焊缝不成形;渣池太浅则会使电流增大、电压减小,电渣过程不稳定。若衬板与母材密贴不严,熔渣突然流失,熔嘴端离开渣池表面,仅焊丝在渣池中,导电面积减小,电流突降,电压升高,此时必须立即添加焊剂才能继续焊接。管焊条:直径分别有Φ8mm、Φ10mm、Φ12mm,应根据渣孔大小选择,尽量选择直径小的管焊条,以增加渣孔空间,使渣池相对稳定。

焊丝:采用直径为Φ2.4mm或Φ3.2mm的焊丝,丝极采用Φ1.6mm。

电渣焊专用焊剂:型号为JF - 600或HJ431(电渣焊专用)。

起弧:在起弧位置加一些抛丸机钢丸或者碎焊丝头。

耐火泥:用于渣孔密封及漏渣或烧穿时的应急封堵。

引弧槽、收弧槽:铜槽材质选用黄铜或铬锆铜,铬锆铜更佳,因其比黄铜耐高温、易清渣、耐磨耐用。

小镜子:用于观察渣孔下端熔嘴或焊枪的同心度。

千斤顶:用于固定引弧铜槽。

当箱型柱渣孔尺寸为25mm×25mm时,焊丝直径为Φ3.2mm,焊接工艺规范的设定至关重要。电流和电压的匹配对焊接质量影响极大。电流过大且电压过高时,填充量过快,渣池过宽,渣孔四周熔深不够,会产生未熔合;而电流过小且电压过低时,填充量不够,四周边缘熔不到,同样会产生未熔合夹渣现象。所以,焊接过程中电流电压必须匹配合适,以确保渣孔四周完全熔合。

在起弧阶段,电压一般为40 - 42V,便于熔化母材边缘形成稳定渣池;进入正式焊接阶段(进入箱体后),所需电压为34 - 38V。若电压太高,焊丝易于渣池产生电弧,母材边缘熔化太宽;若电压太低,焊丝易于金属熔池短路,渣池不稳定,母材会因熔化不足而产生未熔合缺陷。

1、起弧及造渣

先将药皮管焊条(熔嘴)放入畅通的渣孔内,焊丝穿过管焊条作为熔化电极(丝极电渣焊焊枪导管仅起导向作用,通过循环水冷却确保不过热)。管焊条端部伸至与渣孔底部平齐或伸出底部5 - 10mm,焊丝从管焊条内孔穿出并伸出管焊条端部25 - 30mm(丝极伸出35 - 40mm)。然后将小镜子放在千斤顶上,观察管焊条与渣孔的同心度,因为同心度对焊接质量影响深远,若二者不同心,管焊条会与母材碰触发生短路故障,导致管焊条发红熔断,焊接过程中断。所以无论是管极还是丝极,起弧前都要调整好同心度。确认同心度后,放置引弧铜槽(铜槽引弧深度为50mm,槽内放入5 - 10mm厚的钢丸辅助引弧),用千斤顶顶紧密贴。为防止局部漏渣,用耐火泥封好铜槽与箱体间的缝隙,确保起弧阶段不漏渣。渣池稳定后,通过护目镜观察渣池颜色来判断渣池深度。若渣池颜色发黑,表明渣池较厚,无需添加焊剂;若渣池颜色发白,说明渣池深度变浅,需适量添加少许焊剂;当渣池颜色为橘红色时,渣池厚度正好。渣池稳定后,还要再次确认焊枪的同心度,如有偏差需适当调整。在焊接正常进行时,与渣池连接的箱体盖板一般呈现暗红色或者橘红色。若没有颜色变化,可能是焊接电流过大或过小,也可能是同心度偏移,此时应立即调整。如果看到箱体盖板没有颜色变化就盲目增大电流,这会使焊道填充量加大,渣池上升速度加快,热量扩散时间变短,导致盖板颜色更无变化,同时还会造成未熔合及夹渣缺陷。正确的做法是适当小幅度减小电流,使焊道液面升高速度变慢,热量扩散时间变长,渣池四面熔深增加,让箱体盖板上对应位置的温度进一步升高。正常焊接时,焊枪处于渣孔的中心位置,渣池表面颜色为橘红色,盖板焊缝区域呈现暗红或橘红色。在这种表象下,渣池燃烧稳定,焊接规范适当,不要随意调整,直至焊接结束。当焊接过程中衬板没有贴紧、间隙过大时,会出现熔穿流渣的情况。此时不要慌乱和熄弧,应尽快把电流调至200A,电压调至24V,目的是减小熔深及熔宽,然后立即添加焊剂堵住熔孔,注意不要添加钢丸(否则会造成未熔合及夹渣现象)。当熔孔堵住且渣池液面漫过熔穿位置,确定不再漏渣后,立即恢复焊接规范,进入正常焊接状态。造成漏渣的主要原因是衬板与箱体盖板无法密贴、间隙过大,所以要对衬板进行机加工,确保衬板条平直。当焊缝焊至箱体高度的2/3后,焊缝渣池周围温度升高,盖板颜色由橘红色变成亮白色,很容易烧穿,此时应把电流电压适当调小,确保盖板不被烧穿。进入收弧阶段,将收弧块放置在渣孔处,用耐火泥封堵其四周间隙。当渣池液面与收弧块平齐时,电渣焊熄弧,收起焊丝,提高管焊条,让熔渣慢慢空冷,不要立即清除,以免形成裂纹缺陷。待焊缝温度降至常温后,清除熔渣,检查是否有缺陷。若一切正常,用碳弧气刨清除焊道余高,修出坡口,交给下一道工序进行箱体主焊缝的打底焊接。*通过本文的介绍,希望大家能够对埋弧焊、电渣焊有更深入的了解,为实际的生产提供一定的指导意义。 参数仅作参考,应考虑不同焊机和实际焊接时情况调节。具体操作技术规程及工艺要求请以实际情况和具体项目设计而定!

打开微信扫一扫

打开微信扫一扫